La proliferación de las llantas de aluminio y el uso masivo de los coches en las ciudades han hecho que las roturas y grietas en ellas sean un plato habitual en las reparaciones. Hay especialistas en la reparación de llantas y yo no suelo trabajarlas mucho. El compromiso con la seguridad es grande, ya que si reparas una llanta debes de estar bastante seguro de que haya quedado bien ya que una rotura posterior a causa de una mala reparación puede provocar un accidente con las consecuencias que todos conocemos.

Las llantas suelen recibir golpes al subirse a bordillos provocando dobleces, bolladuras y simplemente grietas que al final acaban progresando y haciendo perder el aire a la rueda, momento en el cual el conductor suele darse cuenta del problema.

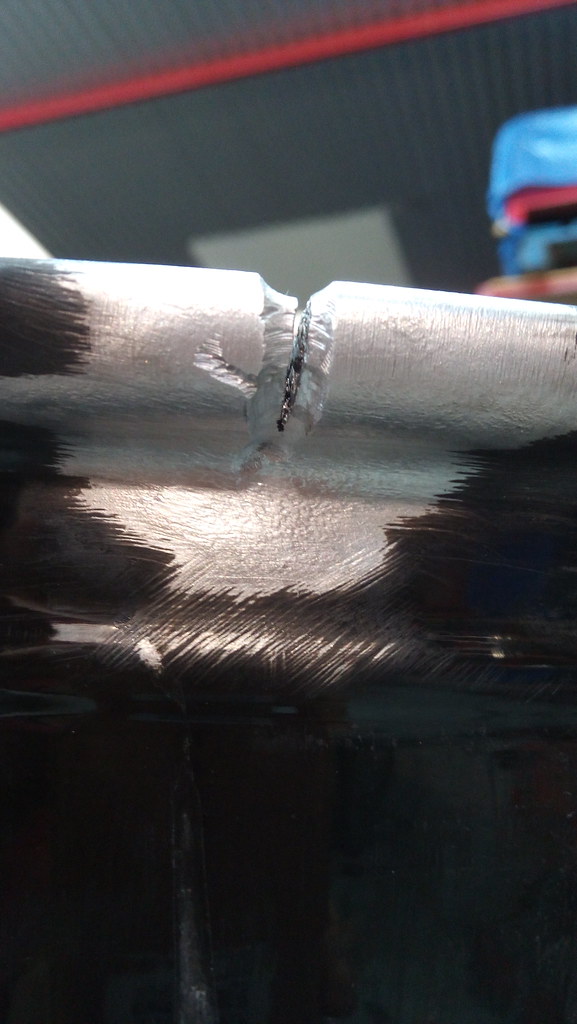

Es es caso que nos ocupa, un llantazo y llanta agrietada. Las llantas suelen ser tratadas en fábrica con calor así que ello difícil conseguir una reparación 100% perfecta que incluya el poder contar con todas las características del aluminio como cuando salió de la fábrica.

Bueno, en este caso procedí limpiando cualquier resto de pintura y barniz de la llanta. Luego tuve que abrir una buena porción en V de la grieta ya que luego, por razones de sellado del neumático con la llanta, debería rebajar, lijar y casi pulir el flanco donde la misma toca con la goma y sella la salida del aire.

Por lo tanto una buena cantidad de aluminio en raíz debe ser aportado para que luego, al rebajar, no haya peligro de quedarse sin material y que la raja vuelva a aparecer. Es importante también llegar hasta bien el final de la misma, ya que si no podemos dejar algún punto final y mínimo de la grieta sin soldar y desde allí se podría empezar a extender incluso después de haber terminado de arreglar el resto.

Una vez todo "descubierto", limpio y preparado, procedí a soldar la llanta con el proceso Tig que nos permite un control total del charco, imprescindible cuando estamos soldando piezas que tienen que cumplir con unas exigencias de sellado (en este caso aire). Un ligero precalentamiento a 200 grados ayuda a prevenir pérdida de propiedades al soldar esta pieza que, como dije anteriormente, ha sido tratada térmicamente en origen. Además. El pulsado lento ayuda a no sobre calentar la pieza más de lo necesario.

Una vez soldada la llanta viene la parte de mecanizado, tan importante como la anterior y causante del desagrado de muchos a la hora de arreglar este tipo de piezas, pues puedes fácilmente emplear tres veces más de tiempo mecanizando que soldando.

Una vez rebajado material con una serie de fresas, cepillos y demás utensilios (puedo llegar a utlizar hasta 4 o 5 puntas diferentes dependiendo del momento, ángulo y grado de desbaste demandado) paso a utlizar unas lijas finas que aplico a mano hasta conseguir una transición de superficies que sea imperceptible, lo que nos ayudará a asegurar el sellado del flanco del neumático con la llanta.

Se me ha pasado decir que, lógicamente, la llanta se suelda por la dos caras para mejorar su resistencia y asegurarnos de que ningún poro pueda haber quedado suelto. El proceso de mecanizado se aplica a la cara interior y suelo no hacerlo a la exterior pues soy de los que opino que la soldadura debe dejarse sin rebajar siempre que sea posible para mejorar la consecución de su cometido. Una soldadura limada es una soldadura debilitada, que en muchos casos puede ser suficiente o necesario (como en la cara interior de esta llanta) pero que en muchas otras puede ser dejada tal cual para preservar su fortaleza.

Lo dicho, después de unos buenos minutos de lijar llegamos a tener una superficie libre de saltos e imperfecciones. Es hora, para rematar, de aplicarle una ligera capa de pintura en aerosol para dejarla lista para que vuelvan a montarle su neumático y rodar unos cuantos de miles de km más si todo "rueda" bien. Aunque, cuidado con los bordillos...

Antonio Maeso 2016

Www.soldadoralmeria.com