Las modificaciones, custom, café Racer, etc, están de moda. Además, creo que en tiempos de crisis tienen su lógica pues se trata de darle una segunda vida a unos motos que, transformadas, llegan a ser otras y en muchos casos el dueño se llega a sentir incluso mejor que si estrenara una nueva de la tienda.

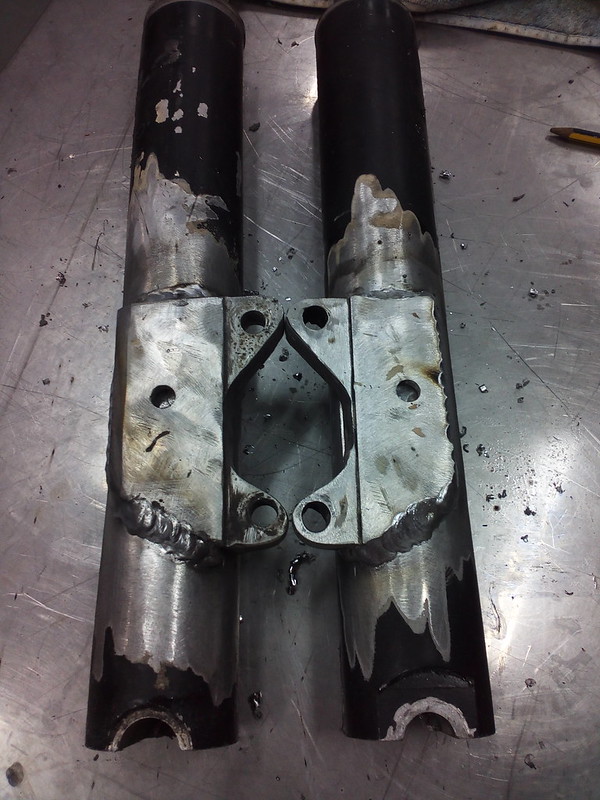

La pieza de hoy es una horquilla de Harley a la cual le van a adaptar una llanta diferente para lo cual necesitan los soportes de pinzas para ponerla dos discos de freno delanteros. El trabajo era soldar los soportes a las barras pero antes había que cerrar unos agujeros que tenían las barras no sé muy bien porqué.

El caso es que empecé con los agujeros que eran la parte más delicada. Digo delicada porque tenían que quedar sellados, lo cual siempre es complicado con aluminio especialmente tratando piezas de fundición (muy porosas) como esta, y luego porque al no poder desmontar más de cómo estaba todo, los restos de aceite y los reflujos de aire que se producen cuando el gas de protección se proyecta en los agujeros, son todos ellos fuentes claras de complicaciones con el delicado de soldar aluminio.

Practiqué unos avellanados a los agujeros para encontrarme con suficiente base donde fundir metal y facilitar el cerrar el agujero. Esto demostró haber sido una buena idea más tarde. El caso es que, como me temía, la porosa fundición americana daba sus problemas y tuve que soldar, limpiar y resoldar muchas veces alguno de los agujeros para asegurarme que quedaba completamente sellado.

Tras lo cual inicié la soldadura de las placas según la posición que me había marcado el dueño de ellas. Suerte que el grosor de las barras era considerable, pues de otra manera esta operación hubiese sido bastante más delicada. El caso es que pude utilizar alto amperaje (unos 160A) para conseguir una penetracion adecuada en unas pletinas que estarán sometidas a muchos esfuerzos a pesar de la conducción tranquila que se les supone a estas Harley. El arco doble pulsado hizo el resto y dejó estos cordones bien amplios y fuertes a la vez que con una estética aceptable, que también cuenta, y mucho, es este tipo de transformaciones. Así es que, aquí tenéis una de aluminio americano.

Antonio Maeso

Www.soldadoralmeria.com